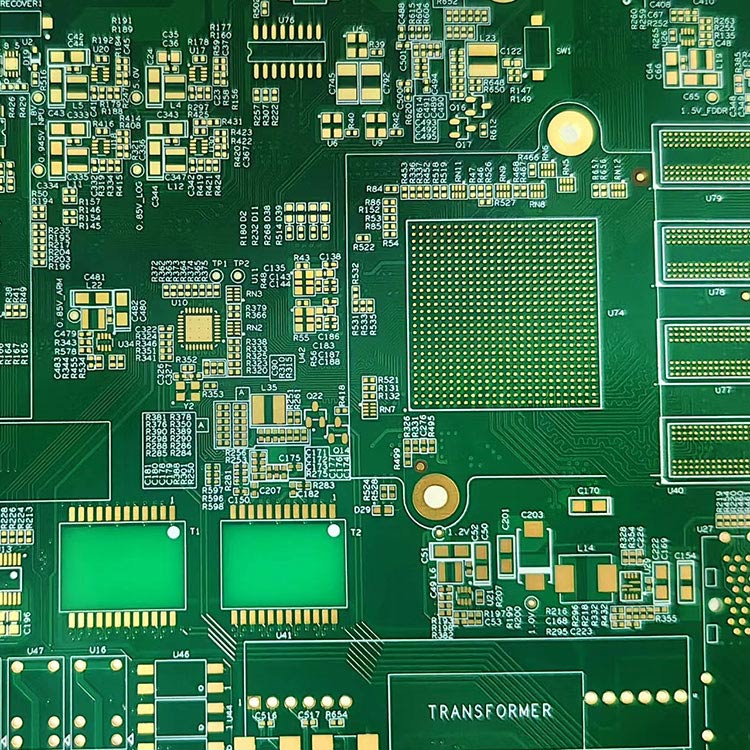

Az elektronikus eszközök "idegközpontjaként" a PCB -k (nyomtatott áramköri táblák) gyártási szintje közvetlenül befolyásolja az eszközök teljesítményét és stabilitását. A "miniatürizálás, a magas integráció és a hosszú élettartam" növekvő igényével olyan területeken, mint az okostelefonok, az autóipari elektronika és az ipari irányítás,PCB -gyártás- A pontos folyamatokkal és a rugalmas alkalmazkodóképességgel - kulcsfontosságú kapcsolattá válik az elektronikai ipar fejlődésének támogatása. Négy alapvető jellemzője szorosan igazodik az ipari igényekhez.

Az elektronikus eszközök miniatürizálása a NYÁK vonal szélességének és a lyuk átmérőinek folyamatos csökkentését eredményezte, így a nagy pontosságú gyártás alapvető versenyelőnyké:

A lézeres közvetlen képalkotó (LDI) technológiát alkalmazzák, lehetővé téve a vonalszélességet és a vonal távolságkezelését 0,05–0,1 mm -en belül - csak a hagyományos folyamatokkal elérhető 1/3 -án. Ez megfelel az okostelefonok és a hordható eszközök "nagy sűrűségű vezetékek" igényeinek;

A fúrási pontosság eléri a ± 0,01 mm-t, lehetővé téve a 0,15 mm-nél kisebb mikrok-vak lyukak feldolgozását. Ez lehetővé teszi, hogy több alkatrész integrálódjon a PCB korlátozott területébe. Például egy intelligens órás PCB integrálhat több modult (kommunikáció, érzékelés, tápegység stb.), A funkcionális sűrűség 40% -kal növelve a hagyományos PCB -khez képest.

PCB -gyártásTöbb mint 20 alapvető folyamatot foglal magában, és a teljes folyamat együttműködése kulcsfontosságú a minőségbiztosításhoz:

Mindegyik link - a szubsztrát vágásától és az áramköri maratástól a forrasztásmaszk nyomtatásáig és a késztermékek ellenőrzéséig - pontos vezérlést igényel. Például a maratási folyamat automatizált spray -rendszert használ, és az áramkör maratási egységességi hibája ≤5%. Ez elkerüli az egyenetlen áramkörök által okozott eszköz rövidzárlatát;

Az automatikus optikai ellenőrzés (AOI) technológia bevezetése a kimutatási lefedettségi arányt akár 99,8%-ig is elérte, ami gyorsan azonosíthatja a hibákat, például a vonalbeli réseket és a párnák eltolódásait, és a késztermék hibájának sebességét 0,5%alá irányíthatja. Ez olyan forgatókönyvekre alkalmas, amelyek szigorú megbízhatósági követelményekkel, például autóipari elektronikával és orvosi berendezésekkel rendelkeznek.

Az elektronikus eszközök különböző területeken szignifikánsan eltérő követelményekkel bírnak a PCB anyag tulajdonságaira, és a gyártók rugalmasan alkalmazkodhatnak:

A nagyfrekvenciás kommunikációs berendezések (például az 5G alapállomások) Rogers nagyfrekvenciás szubsztrátokat használnak, dielektromos állandó stabilitási hibával ≤2%, csökkentve a jelátviteli veszteséget 30%-kal;

Az autóipari elektronikai PCB-k magas hőmérsékletű FR-4 szubsztrátokat használnak, amelyek ellenállnak a magas-alacsony hőmérsékleti ciklusoknak -40 ℃ ~ 125 ℃. Ez kielégíti a magas hőmérsékletű környezetek, például a motorrekeszek és a töltő cölöpök igényeit, több mint 10 éves élettartamú élettartamú élettartammal-kettős a szokásos PCB-kkel.

A szigorúbb környezetvédelmi politikákkal szembesülve a PCB gyártása felgyorsítja a zöld folyamatok használatát:

Az ólommentes forrasztási folyamatokat előmozdítják, az víz-tartalom ≤1000ppm, és ez megfelel az EU ROHS szabványának;

A szennyvíz -újrahasznosító rendszereket beállítják, és a maratási szennyvíz -visszanyerési arány eléri a 95%-ot. Ezenkívül a nehézfémek kibocsátási koncentrációja 50% -kal alacsonyabb, mint a nemzeti határok. Ezenkívül újrahasznosítható szubsztrátokat használnak az ipari szilárd hulladék csökkentésére, és ez megfelel az elektronikai ipar „alacsony szén-dioxid-kibocsátású gyártási” trendjének.

| Alapjellemzők | Alapvető mutatók | Adaptált forgatókönyvek | Kulcsérték |

|---|---|---|---|

| Nagy pontosságú gyártás | Vonal szélessége: 0,05–0,1 mm; Fúrási pontosság: ± 0,01 mm | Okostelefonok, hordható eszközök | Nagy sűrűségű integráció, az eszköz méretének csökkentése |

| Több folyamatú együttműködés | AOI kimutatási aránya: 99,8%; Hibaarány: ≤0,5% | Autóipari elektronika, orvosi berendezések | Szigorú minőség -ellenőrzés, az eszköz megbízhatóságának javítása |

| Rugalmas anyagi adaptáció | Nagyfrekvenciás szubsztrát dielektromos veszteség: ≤0,002; Hőmérsékleti ellenállás: -40 ~ 125 ℃ | 5G alapállomások, autóipari töltő cölöpök | Megfelelő forgatókönyv teljesítmény, meghosszabbítja a szolgáltatási élettartamot |

| Zöld gyártás | Ólom tartalom: ≤1000ppm; Szennyvíz -visszanyerési arány: 95% | Elektronikus eszközök minden területen | A környezeti előírások betartása, a szennyezés csökkentése |

Jelenleg,PCB -gyártásaz "intelligens és rugalmasság" felé fejlődik: az AI-alapú folyamatparaméter-optimalizálási rendszereket vezetik be a maratási hőmérséklet és a nyomás valós időben történő beállításához; A rugalmas PCB -gyártási technológiát úgy fejlesztették ki, hogy alkalmazkodjon a feltörekvő eszközökhöz, például összecsukható okostelefonokhoz és rugalmas érzékelőkhöz. Az elektronikai ipar "sarokköveként" a PCB-gyártás a technológiai frissítések révén folyamatosan felhatalmazza az eszközök innovációját, és ez az elektronikai ipar magas színvonalú fejlesztését eredményezi.